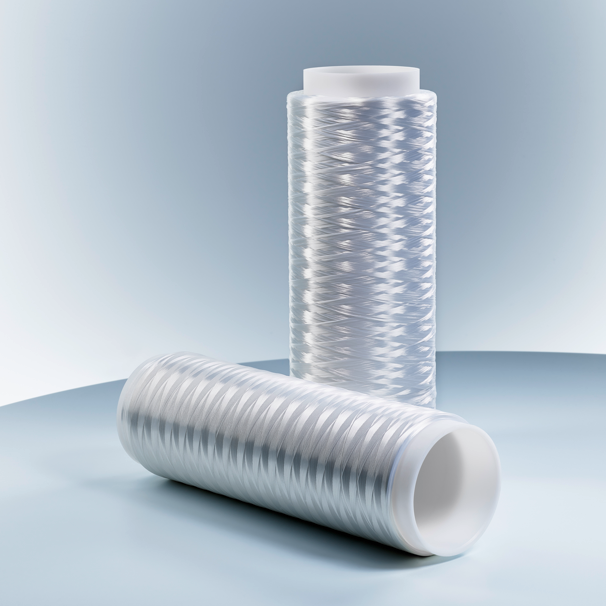

RATH – Wir haben eine europäische Bezugsquelle für oxidkeramische Endlosfasern geschaffen

Wien, September 2025

PW: Herr Krause, ALTRA FLEX® wird als bahnbrechendes Material für Hochtemperaturanwendungen beschrieben. Was waren die größten Hürden bei der Entwicklung dieser oxidkeramischen Endlosfaser?

Axel Krause: Eine der größten Herausforderungen liegt in der Interdependenz der Produktion. Die einzelnen Prozessschritte hängen sprichwörtlich stark miteinander zusammen – das mit eigenen Augen zu sehen, ist sehr beeindruckend. Es gibt nur wenige isolierte Prozesse innerhalb der Fertigung, was in der Praxis zu großen Wechselwirkungen zwischen den Produktionsschritten führt. Hinzu kommt, dass sich diese Wechselwirkungen nicht direkt, sondern indirekt zeigen. Ungünstige Einstellungen wirken sich oft erst viel später in der Prozesskette aus. Das erfordert großes Geschick, die kritischen Parameter zu lokalisieren, führt aber auch zu längeren Entwicklungszyklen. Unsere R&D-Abteilung hat da eine enorme Ausdauer bewiesen.

PW: Das klingt nach jahrelanger Entwicklungsarbeit. Zahlt sich dieser Aufwand auch im Bereich Nachhaltigkeit aus? Inwiefern trägt ALTRA FLEX® zur Reduzierung des Energieverbrauchs oder zur Senkung industrieller Emissionen bei?

Axel Krause: Das ist ein sehr spannendes Thema. Auf den ersten Blick erscheint die Herstellung tatsächlich energieintensiv, insbesondere wenn man die Bilanz massebezogen auf die Faser erstellt. Aber ganzheitlich betrachtet – also im Lebenszyklus des späteren Bauteils – kann sich diese Betrachtung sehr schnell ins Gegenteil umkehren. Je nach Einsatzzweck erreichen wir enorme Gewichtsvorteile, längere Lebens- oder Wartungszyklen oder einfach mehr Prozessstabilität. Das führt zu geringeren oder idealerweise ausbleibenden Stillstandszeiten von Aggregaten oder zu weniger Gewicht von Brennhilfsmitteln, die während der Wärmebehandlung aufgeheizt und abgekühlt werden müssen.

PW: Sie sprechen Gewichtsvorteile an. Gerade in der Luft- und Raumfahrt dürfte das interessant sein.

Axel Krause: Absolut. Im Aerospace-Bereich ist der Effekt noch einflussreicher. Jedes Kilogramm, das nicht in die Stratosphäre – und dies bei Verkehrsflugzeugen in sehr regelmäßigen, wiederkehrenden Zyklen – oder sogar in die Erdumlaufbahn befördert werden muss, ermöglicht enorme Treibstoff- und CO₂-Einsparungen. Ein ziviles Langstreckenflugzeug legt pro Jahr je nach Einsatzprofil zwischen 5,4 und 7,2 Millionen Kilometer zurück – das entspricht im Mittel etwa 150 Erdumrundungen. Stellen Sie sich vor, welchen enormen Effekt eine Einsparung von wenigen Kilogramm über die ganze Lebenszeit eines Flugzeugs haben kann.

PW: Welche konkreten Anwendungen sehen Sie denn in der Luft- und Raumfahrt?

Axel Krause: Gerade im Aerospace-Bereich ist das Potenzial groß. Im Bereich der Triebwerke entstehen hohe thermische und mechanische Beanspruchungen, für die ein keramischer Verbundwerkstoff prädestiniert ist. Hierbei stehen vor allem Hitzeschilde und Turbinenkomponenten im Vordergrund. Bisherige technische Lösungen auf metallischer Basis können in mehreren Bereichen ersetzt werden. Ein weiterer Vorteil von keramischen Verbundwerkstoffen ist deren elektromagnetische Transparenz. Man kann sie ideal als Verkleidung für Antennen, Sensoren und andere funktionale Bauteile nutzen, die vor äußeren Einflüssen geschützt werden müssen, aber dabei in ihrer Funktionalität nicht beeinträchtigt werden dürfen.

PW: Haben Sie die Technologie komplett alleine entwickelt oder gab es Partner?

Axel Krause: Wir haben die Technologie im Rahmen eines EU-weiten Projekts entwickelt – InVECOF, das steht für Innovative Value Chains for European Ceramic Oxide Fibres. Wir sind daher in engem Austausch mit den Projektpartnern, sowohl aus Bereichen der Forschung als auch mit Industriepartnern upstream und downstream der Wertschöpfung. Die Tatsache, dass mit unserer Produktion in Mönchengladbach eine europäische Bezugsquelle für oxidkeramische Endlosfasern verfügbar ist, wird am Markt sehr begrüßt und stößt auf positive Resonanz.

PW: Wie geht es jetzt weiter? Stehen Sie vor dem Rollout?

Axel Krause: Es gilt nun zunächst die neuen Qualitäten in den einzelnen Anwendungsfeldern zu evaluieren und damit einhergehend neue Liefer- und Fertigungsstrukturen zu etablieren. Da diese Anwendungen oft sensible Bereiche wie die Luft- und Raumfahrt einbeziehen, muss dieser erste Schritt mit großer Sorgfalt erfolgen. Parallel dazu sind wir bestrebt, die Qualität, die Verfügbarkeit und auch die Vielfalt unserer Produkte kontinuierlich zu verbessern. Dieser Prozess wird einerseits durch unsere eigene R&D vorangetrieben, wird aber für bestimmte Anwendungsbereiche mit großer Wahrscheinlichkeit auch über externe Partner erfolgen.

PW: Wie sehen Sie denn die Entwicklung des gesamten CMC-Marktes in den nächsten Jahren?

Axel Krause: Obwohl CMCs bereits in den 1970er beziehungsweise 80er Jahren ihre erste Anwendung fanden, kann man erst ab den 90er Jahren von einer Kommerzialisierung sprechen. Selbst diese befindet sich aber noch in einem vergleichsweise frühen Stadium, wenn man die Situation mit anderen Werkstoffsystemen vergleicht. Im Feuerfest-Segment gewinnen kontinuierliche oxidkeramische Fasern einerseits als Gewebe für Dichtungen oder für den Schutz vor Faserbefall an Bedeutung, aber auch in Form von CMCs als Brennhilfsmittel oder funktionales Bauteil, wo extreme Temperatur- und Thermoschockbeanspruchungen vorliegen.

PW: Wo sehen Sie ALTRA FLEX® konkret im Feuerfest-Bereich eingesetzt?

Axel Krause: Hier sind je nach Anwendungsbereich vor allem Brenner- beziehungsweise Flammenrohre oder beispielsweise Heißgasklappen ein Mittel der Wahl, wo andere Werkstoffe früher versagen. Einhergehend mit einer erhöhten Verfügbarkeit der Ausgangskomponenten und Fortschritten hinsichtlich der Produkteigenschaften werden CMCs perspektivisch jedoch in immer mehr Anwendungsbereichen weit über Feuerfest oder Aerospace hinaus etabliert werden können – die Vorteile liegen auf der Hand. Bis allerdings diese ihre Wirkung in der Anwendung entfalten können, können oft mehrere Jahre vergehen, da die Evaluierung neuer Bauteile, beispielsweise im Aerospace-Bereich, viel Zeit in Anspruch nehmen kann. Weitere

Informationen zu Rath und ALTRA FLEX® finden Sie hier: https://www.rath-group.com/en/altraflex

Axel Krause ist seit seinem erfolgreichen Abschluss des Diplom-Studiums Keramik, Glas und Baustofftechnik an der TU Bergakademie Freiberg in der Feuerfestindustrie t.tig. Seit über 10 Jahren hat er seine technischen Kenntnisse und Erfahrungen in verschiedenen vertriebsnahen Funktionen eingebracht und ist für den Vertrieb der ALTRA FLEX. Faser bei der RATH AG verantwortlich